原皮の加工に特化した妥協なき職人集団

株式会社 平野工業(兵庫県たつの市)

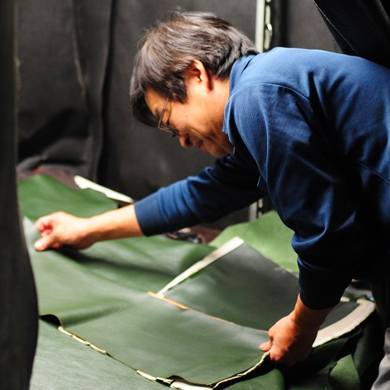

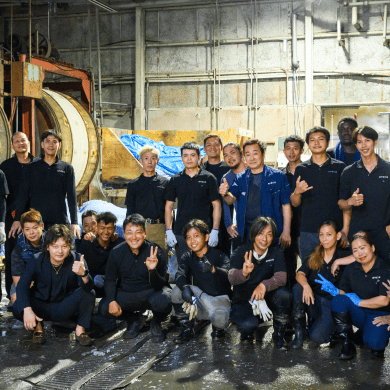

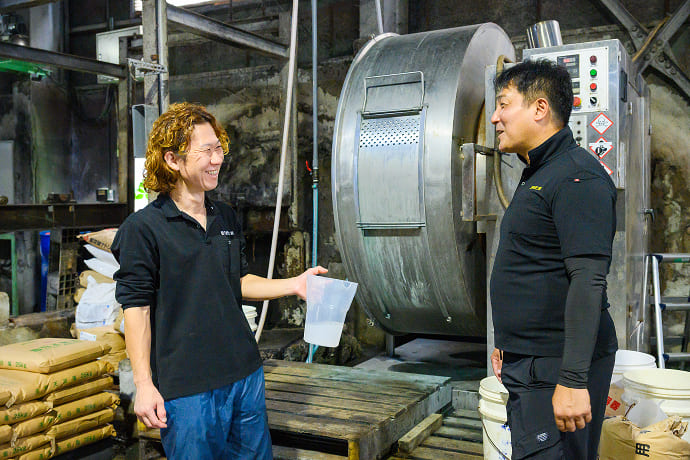

平野工業の職人のみなさんとカナメベースボールジャパンの小嶋昭太郎さん。

コスト削減よりも品質の維持・向上を重視

丸皮のまま、原皮に付着する脂や汚れを取り除く。

原皮の一次加工に特化したタンナーとして、40年以上の歴史を持つ株式会社平野工業(以下、平野工業)。一次加工とは、原皮の下処理から分割までの作業のことを指す。工場内にはなめしや染色をするための設備も整えているが、メインで行っているのは原皮の加工だ。

10名近い職人が力を合わせて革を分割していく。

そう語るのは、20年以上のキャリアを誇る上田秀明社長(以下上田社長)。主要な取引先となるのは、一次加工以後の工程を担う近隣のタンナーだ。ベストな状態で皮を引き渡すために、効率よりもクオリティを重視して作業にあたっている。

「効率を重視するなら、人手を介さず機械で作業を行った方がコストはかかりません。ただ、そうすると最終的にいい革にならないんです。そのため、たとえば分割を行うときには、10人近い職人がスプリッティングマシンの前後に陣取り、厚みやシワなどを目視しつつ作業を進めます。労力がかかっても妥協せずに仕事をすることで、取引先に満足していただく品質に仕上げることができます」

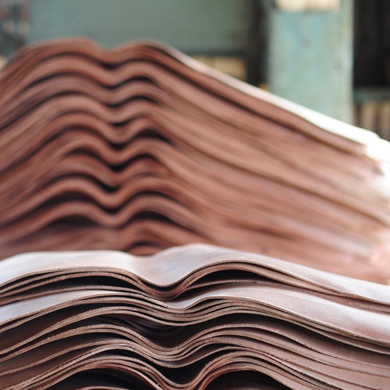

分割した革は、一定のペースで厚みをチェック。

「半裁の皮をマシンに掛けると皮は縦方向に伸びます。一方、丸皮のままであれば皮は全方位にまんべんなく伸び、背筋の部分もやわらかくなるんです。なめしたあとに背割りをすれば、背筋の部分がこなれていて使いやすく、歩留まりもよくなります」

さすが一次加工のスペシャリストとあって、その創意工夫は細部にまでおよんでいる。

環境意識を持ち持続可能な革づくりを実践

なめしや染色ができる設備も整えている。

平野工業では近年、野球用グラブ用の革の開発にも力を注いでいる。

「コロナ禍のときに皮革産業全体が落ち込み、原皮を廃棄しなければいけないという話が出ました。そこで知人のタンナーから関西で育った和牛の原皮を分けてもらい、ウェットブルーをつくるところから始めました」

ウェットブルーの状態を入念に確認する。

引き取った原皮は脂分が多くキズが目立つランクの低いもの。学生にとって高額な野球用グラブの価格を抑えられないかという思いがあり、原料費を抑える方法をとった。野球少年の息子を持つ上田社長ならではの発想である。

「分けてもらった原皮はベストな原料ではありません。そこから妥協せずに試行錯誤を繰り返して革のクオリティを追求した結果、相場の6割程度の価格でグラブを制作することができるようになりました」

上田秀明社長(右)と工場長(役員)の北森さん。コミュニケーションしつつ仕事を進める。

SDGsという側面では、カーボンフットプリント(CFP=Carbon Footprint of Products)の算出も行っている。カーボンフットプリントとは、原料調達から生産、廃棄・リサイクルに至るまでのサイクルで排出する温室効果ガスの排出量をCO2排出量に換算した数値のこと。消費者に向けてCO2排出量を可視化する取り組みで、企業側もカーボンフットプリントの削減を目指すことで、持続可能な社会の実現に貢献することができる。

環境意識を高く持つ平野工業の革は、消費者に安心感を与えることだろう。